Historia betonów komórkowych zaczyna się w Szwecji, kiedy w roku 1918 architekt dr A. Eriksson rozpoczął z nimi eksperymenty. Do produkcji pierwszego betonu komórkowego użył jako surowca podstawowego łupków bitumicznych i wapna. Opatentowana przez niego metoda produkcji polega na hartowaniu wyrobów za pomocą prasy o ciśnieniu ok. 10 atmosfer i stosowana jest do dziś.

Światowt rozwój autoklawizowanego betonu komórkowego rozpoczęła szwedzka firma YTONG w roku 1929, uruchamiając produkcję na skalę przemysłową. W 1934 roku, też. w Szwecji, ruszyła wytwórczość w firmie SIPOREX. Niemiecka firma HEBEL rozpoczęła produkcję (według własnej zmodyfikowanej technologii) w roku 1943.

Po drugiej wojnie światowej wiele krajów podjęło produkcję betonów komórkowych. z uwagi na poziom i nowoczesność produkcji, wymienić należy wyroby firmy DANSKGASBETON w Danii, czy DUROX (CALSILOX) w Holandii. Jak widać, beton komórkowy jest stosunkowo nowym materiałem budowlanym, chociażby w porównaniu z betonem zwykłym.

W Polsce produkcja betonu komórkowego rozpoczęła się po drugiej wojnie światowej, kiedy to zakupiono licencje od szwedzkich firm YTONG i SIPOREX. Umowy licencyjne obowiązywały do roku 1956. W latach 1952-60 w zakłady wytwórcze m.in. w Redzie, Solcu, Aleksandrowie Kujawskim, w Warszawie ? Żeraniu oraz w Łoziskach Górnych W roku 1957 produkowały one ok. 420 tys. owych czasach wielkością znaczącą. Przykładowo Szwecja wyprodukowała wówczas ok. 900 tys. m3. a produkcję światową należy szacować w tym czasie na ok. 3000 tys. m3 Budowane wtedy wytwórnie oparte były na szwedzkim parku maszynowym i nastawione na produkcję elementów drobnowymiarowych.

W latach 1962-70 wybudowano drugą generację wytwórni (zakłady typu REDA), opartą na nowej technologii wytwarzania UNIPOL. Technologia ta. oparta na spoiwie mieszanym (wapno palone i cement). pozwala na wariantowanie kruszywa (piasek kwarcowy lub popioły lotne, względnie piasek z popiołami), w zależności od możliwości wytwórni.

Od tamtych lat notujemy w Polsce i europie ciągły rozwój ilościowy i jakościowy produkcji betonu komórkowego. O rozwoju tym decydują:

? korzystniejsze, w stosunku do innych materiałów, właściwości fizyczne i mechaniczne,

? szerokie możliwości asortymentalne (od bloczku do dużej płyty zbrojonej),

? szeroka i dostępna baza surowcowa (piasek kwarcowy, popioły lotne, cement, wapno),

? możliwość masowej produkcji,

? niskie koszty wytwarzania w porównaniu z innymi materialami o podobnych cechach fizycznych.

Na polskim rynku materiałów budowlanych, znaleźć można szeroki asortyment wyrobów o różnym stopniu ich fabrycznego przygotowania. co daje wiele możliwości stosowania betonów komórkowych w różnych rodzajach budownictwa.

***

? Przygotowanie półproduktów polegające głównie na mieleniu proszku, wapna, gipsu surowcowego razem lub osobno w zależności od przyjętej technologii,

? przygotowanie zarobku, polegające na wymieszaniu szlamu (kruszywo z wodą z dodatkami, dodanie pozostałych składników i ich homofenizacja,

? formowanie, wyrastanie i wiązanie masy w warunkach sprzyjających wydzielaniu gazu spulchniającego i wstępnego wiązania,

? krojenie i ścinanie naddatków bocznych, czołowych oraz nadrostów,

? autoklawizacja, polegająca na utwardzeniu masy w środowisku nasyconej pary wodnej, na ogół przy ciśnieniu 11+13 atmosfer i temperaturze 180~ . 190°C.

Podstawowe surowce do produkcji betonu komórkowego to kruszywo. spoiwo. woda. środki porotwórcze i inne dodatki. Jako kruszywa. stosowane są głównie piaski i popioły lotne Piasek naturalny winien spełnić szereg wymagań jakościowych, ale istotnym jest. by posiadał dużo krzemionki (min. 80% Si02) i zdolność do tworzenia ze składnikami spoiw trwałych krzemianów. Piasek nie może być stosowany w postaci naturalnej. Koniecznym jest jego przemiał i obróbka według wymagań technologii produkcji.

Jako kruszywo stosowane są w szeregu technologii popioły lotne z węgli kamiennych, względnie brunatnych. Istotnym jest ich rozdrobnienie, co rzutuje na intensywność ich przemiału w procesie produkcji, zawartość niespalonego węgla. wodożądność, skład chemiczny i mineralny. a głównie reaktywność ze spoiwem. Stosowane są do kruszyw inne dodatki jak: piaskowce i kwarcyty o dużej zawartości krzemionki, łupki wypalane. żużle wielkopiecowe lub paleniskowe. ziemie okrzemkowe, Iessy. tufy. pyły wulkaniczne itp.

Środki porotwórcze stosowane w procesie produkcji betonu komórkowego można podzielić na trzy grupy według ich działania:

? środki, które reagują ze składnikami masy zarobowej np. proszki metali jak cynk. magnez. czy aluminium, gdzie wydziela się wodór;

? środki, które w wyniku utleniania lub redukcji w alkalicznym środowisku zarobu wydzielają gaz np. perhydrol;

? środki tworzące porowatą strukturę w wyniku wprowadzenia do masy zarobu piany wytwarzanej mechanicznie.

Najczęściej stosowanym środkiem gazotwórczym jest proszek aluminiowy. Wprowadzony do zarobu. reaguje z wodorotlenkiem wapnia wydzielając wodór (H2). W tworzących się w masie zarobowej pęcherzykach wodoru, w miarę postępowania reakcji, wzrasta ciśnienie i masa. Jakość gazobetonu w dużym stopniu zależy od jakości proszku aluminiowego między innymi od jego czystości, rozdrobnienia i kształtu ziaren.

W procesie technologicznym stosowane są też środki powierzchniowo-czynne po to, by odtłuścić proszek aluminiowy i zmniejszyć napięcie powierzchniowe wody, co dale lepsze zwilżenie składników w czasie mieszania i ułatwia też proces spulchniania.

Woda używana do produkcji betonu komórkowego powinna spełniać te same wymagania jak woda do betonów zwykłych. Można wiec praktycznie zastosować każdą wodę zdatną do picia. Autoklawizacja betonu komórkowego po wyrośnięciu, wstępnym związaniu i pokrojeniu jak niezbędna. by zapewnić mu odpowiednią wytrzymałość, mrozoodporność, trwałość w czasie itd.

Czas i sposób prowadzenia cyklu autoklawizacji zależy od wielu czynników tym od wymiarów elementów. gęstość pozornej, rodzaju spoiwa i kruszywa. Decyduje on w dużym stopniu o jakości produktu finalnego.

Po wyjęciu elementów zautoklawu poddawane są one często dalszej mechanicznej obróbce jak np. wycinanie wrębów faz, nakładanie faktur na elementy ścienne średnio i wielkowymiarowe. Właściwości fizyczne i mechaniczne betonu komórkowego.

Korzystne właściwości fizyczne i mechaniczne betonu komórkowego czynią z niego atrakcyjny materiał na ściany zewnętrzne i wewnętrzne w budynkach o różnych przeznaczeniu. Można z niego wykonywać zewnętrzne ściany jednorodne (jednomateriałowe) spełniające wymagania ochrony cieplnej, jak też stosować w ścianach warstwowych. stosowanie w różnego typu i w wielu rodzajach ścian jest jedną z podstawowych możliwości zastosowań betonu komórkowego.

Wymagania techniczne oraz metody badań autoklawizowanego betonu komórkowego są przedmiotem normy PN-89/B-06258, zaś wymagania techniczne i warunki odbioru elementów drobnowymiarowych – bloczków i płytek z tegoż betonu są przedmiotem normy PN-B-19301 :1997.

Niezależnie od wspomnianych norm. szereg wyrobów posiada aprobaty techniczne dopuszczające do stosowania na terenie Polski. Wszystkie wyroby z betonu komórkowego podlegają obowiązkowej certyfikacji na znak bezpieczeństwa.

Gęstość objętościowa, definiowana jako stosunek masy betonu komórkowego do objętości. jaką zajmuje łącznie z porami, jest cechą. od której zależą pozostałe właściwości materiału. Im gęstość objętościowa mniejsza, tym izolacyjność cieplna większa, zaś wzrostowi objętości towarzyszy wzrost wytrzymałości. W zależności od średniej gęstości objętościowej w stanie suchym, wyróżnia się cztery odmiany betonu komórkowego 400, 500, 600, 700.

W zależności od średniej wytrzymałości na ściskanie, określonej w stanie suchym, wyróżnia się marki betonu komórkowego. Zawierają się one w granicach od 1,5 + 7.0 MPa. Na ściany konstrukcyjne nie należy stosować marek mniejszych niż 3,0 MPa. Jest to na ogół beton komórkowy odmiany 500 większej. Betony marki poniżej 3,0 MPa, a tym samym odmiany 400 i 500 nadają się jako materiał wypełniający i izolacyjny (np. na elementy osłonowe ).

Izolacyjność cieplna każdego materiału w tym i betonu komórkowego jest ważna, gdy chcemy stosować go w ścianach budynków. miarą izolacyjności jest współczynnik przewodzenia ciepła A, który określa ilość ciepła w watach, jaka w ciągu godziny przenika przez 1.0 m2 warstwy materiału o grubości 1,0 m i różnicy temperatur powietrza po obu stronach wynoszącej 1 K.

Wymagane graniczne wartości współczynników A dla poszczególnych odmian podane są w normie PN-89/B-O6258 “Autoklawizowany beton komórkowy”. O izolacyjności ścian wykonywanych z gazobetonu, określanych współczynnikiem k, decyduje nie tylko jej grubość i wartość A gazobetonu, ale także rodzaj użytej do murowania zaprawy i grubości spoin.

Ściany jednorodne z bloczków gazobetonowych spełniają też wymogi izolacyjności akustycznej. Praktycznie jeżeli ściana spełnia wymogi izolacyjności cieplnej, to spełnia też warunki akustycznej izolacyjności właściwej R . Jako przykład można wskazać ściany w o grubości 30 cm z bloczków odmiany 400, czy grubości 36 cm z bloczków odmiany 500.

Beton komórkowy jest materiałem niepalącym się. ściany wykonane z bloczkow z betonu komórkowego przy grubości ponad 24 cm wytrzymują czterogodzinną próbę ogniową (przy betonie komórkowym zbrojonym, czas maleje do dwóch godzin). Przy takiej odporności ogniowej, ściany zewnętrzne spełniają z dużym zapasem wymagania w tym zakresie.

Beton komórkowy ma strukturę wewnętrzną zamkniętych pęcherzyków, które trudno napełniają się wodą. wielkość porów przy takiej strukturze powoduje niską absorpcje bardzo małe podciąganie kapilarne. Taka struktura powoduje również wolniejsze oddawanie wody. /w ścianie przy przeciętnych warunkach eksploatacyjnych, beton ten osiąga wilgotność ustabilizowaną 3+6% po 1 ,5+2 latach (dwa sezony grzewcze).

Pory betonu komórkowego przy zasysaniu wody nie napełniają się całkowicie. Ma to korzystny wpływ na mrozoodporność. Materiał ten wykazuje pełną mrozoodporność przy zawilgoceniu 30%, to znaczy do granicznej wartości zawilgocenia kapilarnego. Przy zachowaniu tego warunku, przy cyklicznym zamrażaniu i odmrażaniu nie ulega on destrukcji. Dopiero przy większym zawilgoceniu destrukcja może być widoczna.

Beton komórkowy nie stwarza zagrożenia dla zdrowia ludzkiego Wykazuje odporność na działanie bakterii i pleśni nawet w warunkach tropiku. W Polsce prowadzone od 1980 roku systematyczne badania promieniotwórczości naturalnej materiałów budowlanych, w tym betonów komórkowych wykazują, że poziom stężenia naturalnych pierwiastków promieniotwórczych w tym materiale kształtuje się podobnie jak w cegle i jest niższy od dopuszczalnego. Przy niskiej gęstości betonu komórkowego, a tym samym mniejszym jego zużyciem, stężenie naturalnych pierwiastków pomieniotwórczych jest niższe niż na przykład przy ciężkich wyrobach ceramicznych. Potwierdzają to badania eksploatacyjne.

Beton komórkowy przy wymienionych zaletach ma pewne wady, wśród których wymienić należy:

? negatywny wpływ zawilgocenia na izolacyjność termiczną, dlatego należy go chronić przed zawilgoceniem już w czasie transportu i składowania, a później poprawnie wbudować,

? przy zawilgoceniu powyżej 30% destrukcja mrozowa,

? Lżejsze od 700 odmiany wykazują niedostateczną izolacyjność przegród międzymieszkaniowych na dźwięki powietrzne.

Poprawne i właściwe stosowanie betonu komórkowego wymaga znajomości jego cecha ponadto dużej kultury technicznej na etapie budowania. Odznacza się on pewną kuchowością, stąd w transporcie, jak i czasie składowania. wymaga zabezpieczenia przed uderzeniami i obijaniem. Wymaga też ochrony przed zawilgoceniem, stąd konieczność paletowania i zabezpieczenia folią. W konstrukcji wystarczy beton komórkowy starannie otynkować.

Asortyment wyrobów z betonu komórkowego Producenci betonu komórkowego oferują bogaty asortyment wyrobów jak i całych systemów budowania. Można wymienić oferty systemów:

? małych domków mieszkalnych (domki jednorodzinne ),

? budownictwa mieszkaniowego wielorodzinnego,

? budownictwa przemysłowego.

Oferowane są również systemy rozbudowy, przebudowy i renowacji budynków z zastosowaniem betonu komórkowego. Mnogość systemów budowania to bogaty asortyment wyrobów. Można wymienić:

.:. ścienne elementy drobnowymiarowe (bloczki, płytki),

.:. elementy nadprożowe i gotowe nadproża,

.:. pustaki i elementy stropowe,

.:. płyty stropowe i dachowe,

.:. schody,

.:. dyle ścienne (pionowe i poziome),

.:. płyty ścienne scalone z dyli.

Mimo bogatego asortymentu większość produkcji stanowią ścienne elementy drobnowymiarowe. Polskie wytwórnie produkują je zgodnie z normą PN-B-19301:1997 “Prefabrykaty budowlane z autoklawizowanego betonu komórkowego. Elementy drobnowymiarowe” Dzielą się one na bloczki i płytki. Rodzaje i standardowe typy podano w tablicy 2. Bloczki i płytki niezależnie od typów różnią się odmianą i marką betonu komórkowego.

Bloczki przeznaczone są do murowania ścian zewnętrznych i wewnętrznych. Płytki wykorzystywane są głownie jako elementy uzupełniające przy murowaniu ścian, mogą być użyte do ścianek działowych. czy jako elementy ocieplenia. Oprócz elementów typowych, produkowane są elementy o większych wymiarach. Daje to możliwość szybkiego murowania oraz zmniejszenia zużycia zaprawy. Bloki takie trzeba już układać przy pomocy lekkiego żurawika zaopatrzonego w specjalny chwytak. producenci oferują też bloczki z uchwytem montażowym (dla rąk) z profilowaniem na pióro i wpust (w spoinie pionowej), co ułatwia układanie i dają suchą oraz szczelną spoinę pionową.

W tablicy 3 zestawiono asortyment produkcji trzech znaczących wytwórców betonu komórkowego. polski producent to Stowarzyszenie Bezpiecznej Prefabrykacji, która w Sekcji Betonów Komórkowych grupuje znaczących wytwórców. pozostali wytwórcy to YTONG Ostrołęka Sp. z 0.0. i HEBEL. Hennersdorf GmbH & Co. Oferta rynkowa jest nieco większa niż wynika to z zestawienia. producenci oferują też bloczki ścienne większe od elementów typowych. jednak wymaga to indywidualnych uzgodnień.

Każdy z producentów posiada w ofercie elementy szalunkowe w kształcie litery U służące do wykonywania nadproży, czy wieńców. firmy HEBEL i YTONG oferują gotowe nadproża ze zbrojonego betonu komórkowego (firma HEBEL oferuje nadproża łukowe). Wszystkie firmy polecają elementy ocieplające wieńce, dwuwarstwowe (gazobeton docieplony warstwą izolacji z wełny mineralnej lub styropianu). Stowarzyszenie Bezpiecznej Prefabrykacji Betonowej (PREFBET Śniadowo) produkuje pustaki stropowe SKB z betonu komórkowego odmiany 600. Stosowane są one do stropu gęstożebrowego. Innym ciekawym wyrobem PREFABETU śniadowo są elementy wentylacyjne z betonu komórkowego, które ze względu na lekkość i duże wymiary pozwalają na szybsze budowanie.

Płyty stropowe i dachowe wykonywane są ze zbrojonego betonu komórkowego jako gotowe do montażu i posiadające pełną nośność. Jedynie styki, miejsca podparcia i połączenia z wieńcem muszą być betonowane na budowie. Płyty te o rozpiętości do 6,0 m, różnych grubości i szerokości maksymalnej 62.5 m oferują firmy YTONG i HEBEL.W ofercie tej ostatniej znajdują się też stopnie schodowe jako zbrojone belki z betonu komórkowego.

W katalogu Stowarzyszenia Bezpiecznej Prefabtykacji Betonowej można znaleźć dyle i płyty ścienne scalone z dyli produkowane na zamówienie Dyle ścienne są to elementy o wymiarach:

.:. długość: 90+600 cm,

.:. szerokość: 30, 40. 50, 60 cm,

.:. grubość: 8. 12. 18, 24. 30. 36 cm.

Wykonane z betonu komórkowego odmiany 500 i 600 oraz marek 4.0 i 5,0. Przy odpowiednim zbrojeniu mogą być elementy nadprożowymi. Dyle mogą służyć do wznoszenia ścian, względnie jako elementy do scalania w większe prefabtykowane płyty ścienne. Płyty scalone mają wymiary:

.:. długość: 240+600 cm (w odstępach co 30 cm),

.:. wysokość: 90+280 cm (w odstępach co 30 cm),

.:. grubość: 30 i 36 cm.

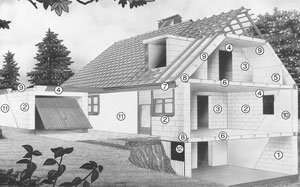

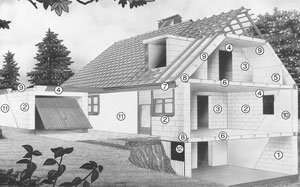

1 Ściana piwnicy z bloczków YTONG; 2 ściana zewnętrzna wykonana z bloczków YTONG; 3 ściany wewnętrzne YTONG nośne i działowe; 4 Kształtki “U” YTONG; 5 ścianki działowe z płytek YTONG; 6 Płyty stropowe YTONG; 7 Skrzynka na rolety YTONG spełniająca równocześnie rolę nadproża; 8 Elementy docieplenia wieńca; 9 Płyty dachowe YTONG; 10 Tynk wewnętrzny YTONG; 11 Tynk zewnętrzny YTONG; 12 Izolacja piwnicy YTONG.

Znajdują one zastosowanie jako ściany osłonowe i szczytowe w budynkach do pięciu kondygnacji. Przedsiębiorstwa Przemysłu Betonów PREFABET Warszawa produkują elementy drobnowymiarowe z betonu komórkowego o wysokiej izolacyjności cieplnej TERMOREX (aprobata techniczna ITB AT -15-2442/96). Podstawowymi surowcami do produkcji jest popiół lotny z węgła kamiennego (65-75%) i spoiwo w postaci wapna lub wapna z cementem oraz woda. Produkowany według ogólnie znanych technologii produkcji TERMOREX posiada lepsze właściwości izolacyjne niż zwykły beton komórkowy. Rodzaje, typy i wymiary bloczków i płytek TERMOREX są określone w aprobacie i odpowiadają aktualnie obowiązującym normom.

Projektowanie z zastosowaniem wyrobów z betonu komórkowego

Projektując budynek należy, dokonując obliczeń i porównań z wymaganiami sprawdzić:

.:. nośność ścian i innych elementów konstrukcyjnych,

.:. izolacyjność termiczną,

.:. izolacyjność akustyczną,

.:. odporność ogniową.

Stosując w budynku elementy z betonu komórkowego, używamy je głównie do wznoszenia ścian i do tych elementów się ograniczamy.

Nośność ścian murowanych z bloczków z betonu komórkowego oblicza się według normy PN-87/B-03002 “Konstrukcje murowe. Obliczenia statyczne i projektowanie”. Sprawdzamy przy tym najbardziej wytężane fragmenty konstrukcji murowej, a głównie:

.:. nośność pełnej ściany i filarka w ścianie zewnętrznej nośnej obciążonej stropem (ewentualnie dachem) z jednej strony,

.:. nośność ściany pełnej lub filarka w ścianie wewnętrznej nośnej obciążonej stropami z obu stron.

Niska wytrzymałość betonu komórkowego na docisk zmusza do wykonania obliczeń sprawdzających fragmenty ścian obciążanych siłą skupioną. Przykładem mogą być filarki okienne obciążone nadprożami przenoszącymi obciążenia ze stropu.

Nowoczesne techniki wznoszenia murów z betonu komórkowego przy użyciu bloczków wykonanych z większą dokładnością, łączonych zaprawą na cienką spoinę, względnie zaprawa ciepłochronną, przy zastosowaniu materiałów krajowych, dają wyższe (o 70+80%) wytrzymałości charakterystyczne niż określane normą PN-87/B-03002. Są one analogiczne do norm europejskich (według Eurokodu 6) i podobne do określonych w decyzjach ITB dla elementów z betonu komórkowego produkowanych przez firmy zagraniczne (YTONG, HEBEL). Aby wykorzystać te możliwości rozszerzenia zakresu stosowania, opracowano doraźna zmianę do normy PN-87/B-03002 ustanowioną uchwałą nr41/97 Polskiego Komitetu Normalizacyjnego z dnia 28 Listopada 1997 r. Maksymalne wartości współczynników przenikania ciepła kmax dla ścian zewnętrznych określone są w normie PN-91/B-02020 “Ochrona cieplna budynków. Wymagania i obliczenia” Warunek normowy dla ścian pełnych spełnia ściana jednorodna grubości 36 cm wykonana z:

.:. bloczków odmiany 500 na ciepłej zaprawie TERMOR ko = 0,44 W/(m2.K),

.:. bloczków odmiany 600 na zaprawie ciepłej ko = 0,52 W/(m2.K).

Spełnione są też wymagania dla ścian wykonanych z bloczków grubości 24 cm i płytek 12 cm (razem grubość muru 37 cm). Przy użyciu zaprawy ciepłochronnej i elementów odmiany 500 i 600, współczynnik ko wynosi odpowiednio 0,43 i 0,51 W/(m2.K).

Każde rozwiązanie projektowe budynku, w tym jego ścian, należy sprawdzić zgodnie z wymogami normy PN-91/B-02020. Dotyczy to ścian warstwowych, przypadków ścian z otworami okiennymi, z otworami okiennymi i drzwiowymi oraz ze wspornikami balkonowymi przechodzącymi przez ścianę. Norma PN-87/B-02151/03 “Izolacyjność akustyczna przegród w budynkach oraz izolacyjność akustyczna elementów budowlanych. Wymagania.” określa wymogi stawiane poszczególnym elementom budynku, podając zalecane wskaźniki izolacyjności akustycznej właściwej.

Ściana grubości 36 cm wykonana z bloczków z betonu komórkowego odmiany 500 i wyższej, która ma wskaźnik Rw = 45 dB, spełnia wymagania normowe. Wymagania izolacyjności akustycznej przegród wewnętrznych, określane dla rozprzestrzeniania się hałasu w obrębie mieszkania trudno spełnić stosując odmiany lekkie Standardy spełniają ściany z bloczków odmiany 700 grubości 12 cm z obustronnym tynkiem cementowo-wapiennym 2×1,5 cm – standard podstawowy i 18 cm – standard podwyższony.

Warunki zabezpieczenia budynków przed pożarem zostały określone zarządzeniem ministra administracji, gospodarki terenowej i środowiska z dnia 3 Lipca 1980 r. (Dz.U.nr 17). Elementy budynku zaliczane do odpowiednich klas odporności budynku powinny spełniać określone wymagania odporności ogniowej podane w zarządzeniu.

W artykule wykorzystano materiały reklamowe firmy YTONG

WARSTWY ? DACHY i ŚCIANY numer 4?98 |